Manutenção preditiva é uma técnica avançada de gestão de ativos que utiliza dados e tecnologia para prever falhas em equipamentos, evitando paradas inesperadas e minimizando custos operacionais.

Com a crescente demanda por eficiência e redução de perdas, a manutenção preditiva se torna cada vez mais relevante, proporcionando maior segurança e otimização dos recursos.

Ao longo deste texto, exploraremos os principais benefícios dessa abordagem, suas aplicações práticas e como ela pode transformar a gestão de manutenção nas empresas.

Este tema é de suma importância porque a adoção de práticas preditivas pode significar a diferença entre o sucesso e o fracasso operacional em um mercado competitivo.

Entendendo a Manutenção Preditiva: o que é e como funciona?

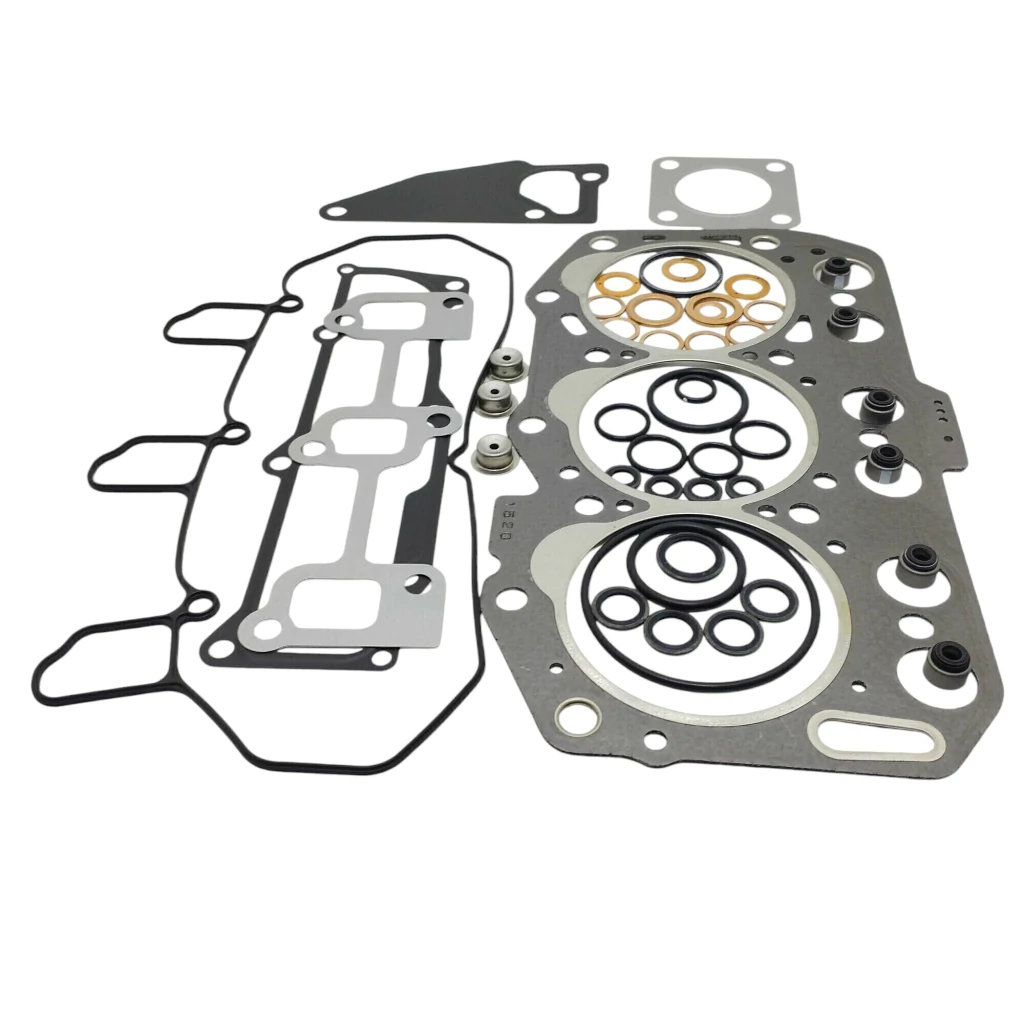

Manutenção preditiva ou previsão de falhas, é um conjunto de técnicas que visa antecipar falhas em motores e equipamentos, permitindo a substituição de peças antes que ocorram quebras significativas.

Utilizando sensores e softwares avançados, esse tipo de manutenção monitora o desempenho e condições de funcionamento dos motores, gerando dados que podem prever quando uma peça precisa ser trocada.

Para quem trabalha no setor de manutenção corretiva de motores automotivos, como é o caso do Eduardo, a aplicação da manutenção preditiva parecia um conceito distante, mas ele sempre se preocupava em entregar um serviço eficiente a seus clientes, e foi por isso que ele voltou a estudar formas de melhorar o seu serviço.

Quando Eduardo conheceu a manutenção preditiva, sua visão sobre o trabalho mudou.

Em vez de esperar que os motores apresentassem falhas, ele passou a antecipar os problemas, permitindo uma manutenção preventiva mais eficaz.

Isso não só reduziu os tempos de inatividade como também facilitou a gestão de estoque, já que ele conseguia prever quais peças precisaria com antecedência.

Eduardo também encontrou um aliado na variedade de peças e formas de pagamento oferecidas por uma grande empresa de peças para motores de veículos automotivos, aliado à logística ágil e especializada na manutenção preditiva.

Benefícios da Manutenção Preditiva para Empresas e Residências

A manutenção preditiva é uma estratégia revolucionária que permite identificar e corrigir falhas antes que elas causem interrupções significativas.

Esse método traz inúmeras vantagens, assegurando eficiência, segurança e economia a longo prazo.

- Redução de Custos de ReparosA manutenção preditiva permite que problemas potenciais sejam identificados e corrigidos antes de se tornarem críticos.Isso resulta em uma redução significativa dos custos de reparos, uma vez que evita a necessidade de intervenções emergenciais e a aquisição de peças de reposição mais caras devido à emergência.

- Aumento da Vida Útil de EquipamentosAo monitorar constantemente o estado dos equipamentos, a manutenção preditiva contribui para maximizar sua vida útil.A identificação precoce de desgaste e outras irregularidades possibilita intervenções precisas e menos invasivas, prolongando a durabilidade dos ativos.

- Melhoria da SegurançaA adoção da manutenção preditiva incrementa a segurança em veículos.Ela previne acidentes associados ao mau funcionamento de componentes críticos.

- Otimização do Tempo de FuncionamentoPara veículos automotivos, a manutenção preditiva significa menos tempo de inatividade não planejada, aumentando a disponibilidade e garantindo um funcionamento constante.Essa prática assegura que os veículos estejam sempre prontos para uso, evitando atrasos e problemas inesperados nas operações diárias.

Implementar a previsão de falhas em veículos automotivos é um investimento estratégico que proporciona benefícios tangíveis de curto e longo prazo.

Isso amplia a eficiência operacional dos veículos e melhora a segurança geral nas estradas, garantindo um funcionamento mais confiável e reduzindo o risco de incidentes mecânicos.

Ferramentas e Métricas Utilizadas na Manutenção Preditiva

Para garantir a eficiência dos equipamentos e evitar paradas inesperadas, a manutenção utiliza diversas ferramentas e métricas.

A seguir, exploraremos algumas das principais tecnologias e indicadores usados para prever falhas, otimizando a performance e a vida útil dos equipamentos.

- Análise de VibraçãoA análise de vibração é uma ferramenta essencial na manutenção preditiva.Ela identifica desequilíbrios, desalinhamento e desgaste dos componentes, permitindo a correção antes que o problema cause falhas graves.

- TermografiaA termografia, ou análise térmica, é utilizada para detectar anomalias de temperatura em equipamentos.Essa técnica é particularmente útil em sistemas elétricos, ajudando a prever falhas devido a superaquecimento.

- Análise de ÓleoA análise de óleo é uma métrica importante na manutenção preventiva.Ao monitorar a qualidade do lubrificante, é possível identificar contaminantes e desgastes excessivos, antecipando possíveis falhas mecânicas.

- UltrassonografiaA ultrassonografia permite a detecção de vazamentos e desgastes em sistemas pressurizados.É uma ferramenta valiosa na previsão de falhas, pois ajuda a prevenir falhas catastróficas e evitar paradas não planejadas.

- Monitoramento ContínuoO monitoramento contínuo utiliza sensores para medir diversos parâmetros operacionais em tempo real.Dados como temperatura, pressão e vibração são constantemente analisados, possibilitando o diagnóstico certo e a intervenção oportuna.

Possíveis desafios na implementação da Manutenção Preditiva

Um dos principais desafios na implementação da manutenção preditiva é a integração de novas tecnologias com sistemas existentes.

Muitas fábricas possuem equipamentos antigos que podem não ser compatíveis com sensores e softwares modernos, exigindo adaptações que envolvem tempo e custo.

Outro obstáculo significativo é a qualificação profissional.

Adotar a manutenção preditiva requer que a equipe esteja preparada para lidar com análise de dados e interpretação de resultados.

Apesar dos desafios, os benefícios da manutenção preditiva são esmagadores.

Ela permite a detecção precoce de falhas, reduzindo custos com reparos de emergência e minimizando tempos de inatividade das máquinas.

Isso resulta em uma operação mais eficiente e prolonga a vida útil dos equipamentos.

Ademais, o uso de dados preditivos contribui para um planejamento mais estratégico da manutenção, otimizando os recursos disponíveis.